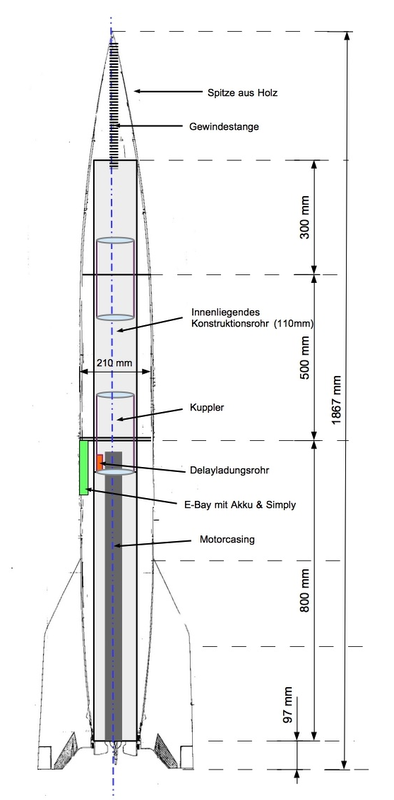

Die Scalierung zum Original beträgt ca. 1:7,5

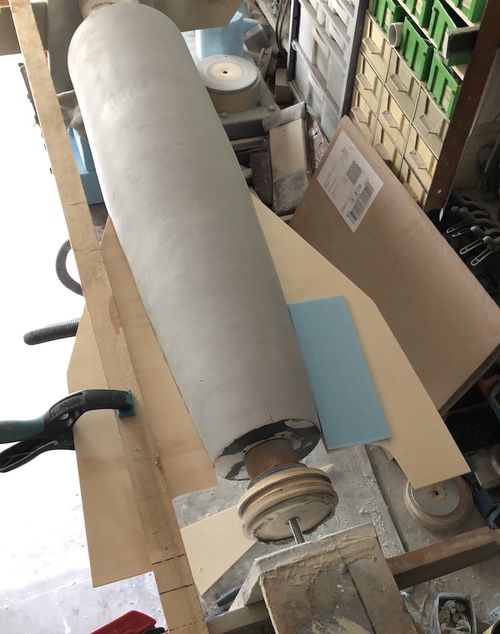

Der Aufbau des Grundkörpers findet auf einem GFK-Rohr 110mm Durchmesser mit aufgefädelten Styrodurringen statt, welche man dann zur entsprechender Form abdrehen kann.

Weiterer Baufortschritt:

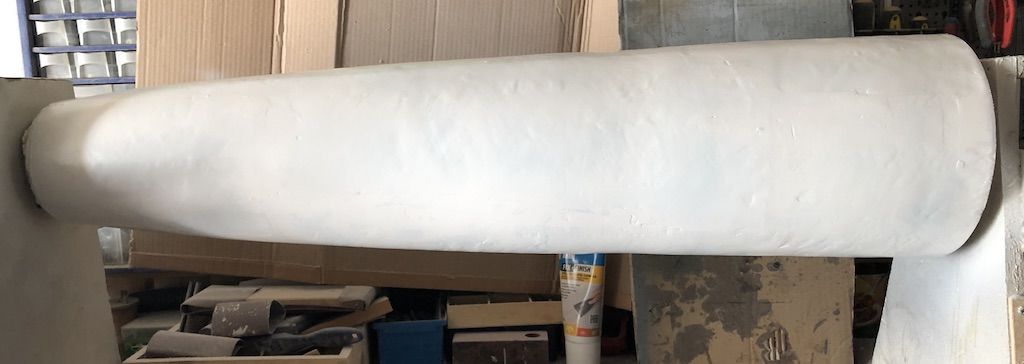

Der 1. Bauabschnitt, der Rumpf des Hecks, wird nun plan gedrechselt.

Das Ende des Heckteils ist erreicht. An den 8 Einschlagsmuttern wird dann der Kupplungsstutzen befestigt.

Die Railbuttongewinde sind eingebaut und die Spalten, Dellen, Kratzer und Risse sind gespachtelt worden.

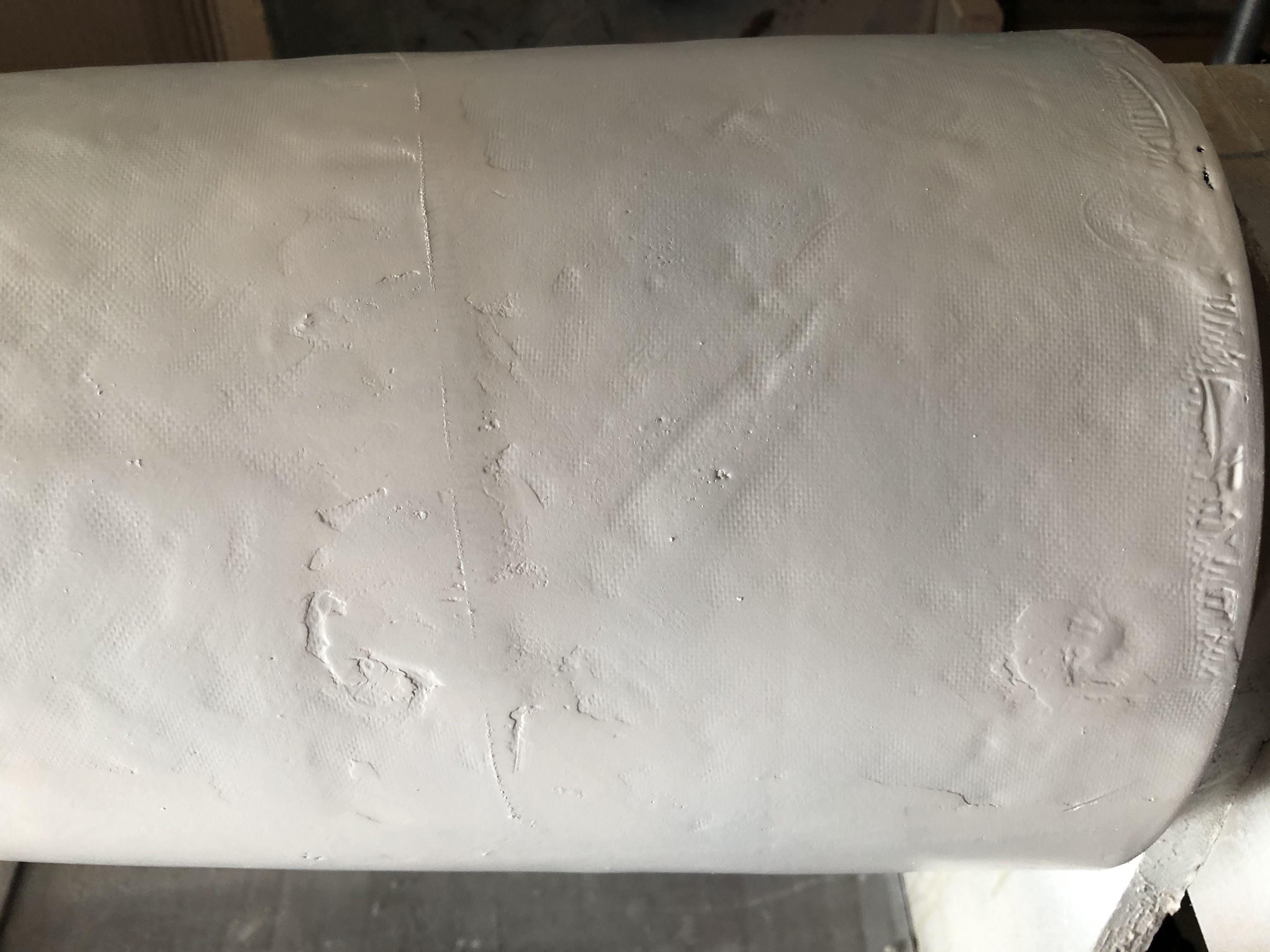

Ich musste schon anfangen wenigstens mal eine Lage Glaslaminat aufbringen, da das Styrodur sehr empfindlich ist und man durch Unachtsamkeiten schnell mal eine Delle oder Furchen rein bekommt.

Die Schwierigkeit ist, dass der Körper konisch, und nicht zylinderförmig ist. Das Gewebe kann man nur schwer und nicht blasenfrei auflaminieren.

Bei der nächsten Lage werde ich immer nur den halben Durchmesser Gewebe nehmen und dann überlappen.

Das müsste dann besser funktionieren.

Von meinem Vorhaben die beiden Hälften der Rakete mit Schrauben zu verbinden bin ich abgekommen und werde wie üblich die Raketenhälften mit einem Kuppler verbinden.

Zuvor habe ich, wegen der Gewichtseinsparung, die Einschlagmuttern herausgefräst.

Den Kuppler baue ich aus einem längs aufgeschnittenen Teilstück eines 110mm Rohr, welcher im Innenrohr wieder zusammengeleimt wird.

Nachdem das Kupplungsrohr ausgehärtet ist, kann auf dem verbleibenden Innenrohr der Spitze, weitergebaut werden.

Schon mal eine Probe, ob der Kuppler auch passt.

Mit dem Einkleben des Kupplungsrohres muss ich noch warten, weil noch einige Details, wie Entlüftungsröhrchen und Abschlussspannt des Motors, vorher eingebaut werden müssen.

Außerdem müssen noch die Außendurchmesser der beiden Teile angeglichen werden.

Aber es sieht schon mal gar nicht schlecht aus. (19.06.2020)

Kuppler passt und sie wächst weiter.

Der Abschlusspant vom Motor ist eingeklebt, man sieht das Delayladungsröhrchen und der Kuppler ist nun fest. Am Motorcasing selbst wird der Fallschirm eingehängt

kleiner Zwischenstop der Bauarbeiten wegen Urlaubs am Bodensee (22.06.2020)

Die "Zigarre" ist nun fast vollständig. Die Spitze fehlt noch. Und da habe ich ein Problem. wie soll man das Shockband vom Fallschirm befestigen? Ich kan zwar in das Rohr hineinfassen, leider ist aber mein Arm zu kurz.

Ich werde wohl oder übel die Spitze steckbar machen, damit man das Band durch "Teil 1" durchstecken kann, das Band einhaken und dann wieder die Spitze aufstecken.

Wie auf dem folgenden Bild ist die Rakete 167 cm hoch und wiegt knapp 3 kg.

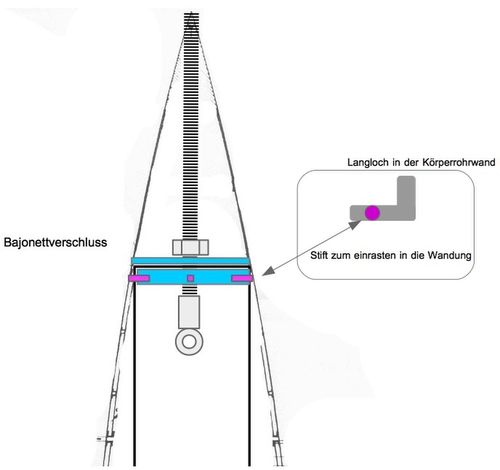

Für die abnehmbare Spitze habe ich mir folgende Lösung überlegt:

So siehts in der Praxis aus.

Das Gewicht liegt jetzt bei 3250g

Um die Größenverhältnisse mal zu dokumentieren bin ich mit auf dem Bild:

Laminieren der Spitze und Teil1

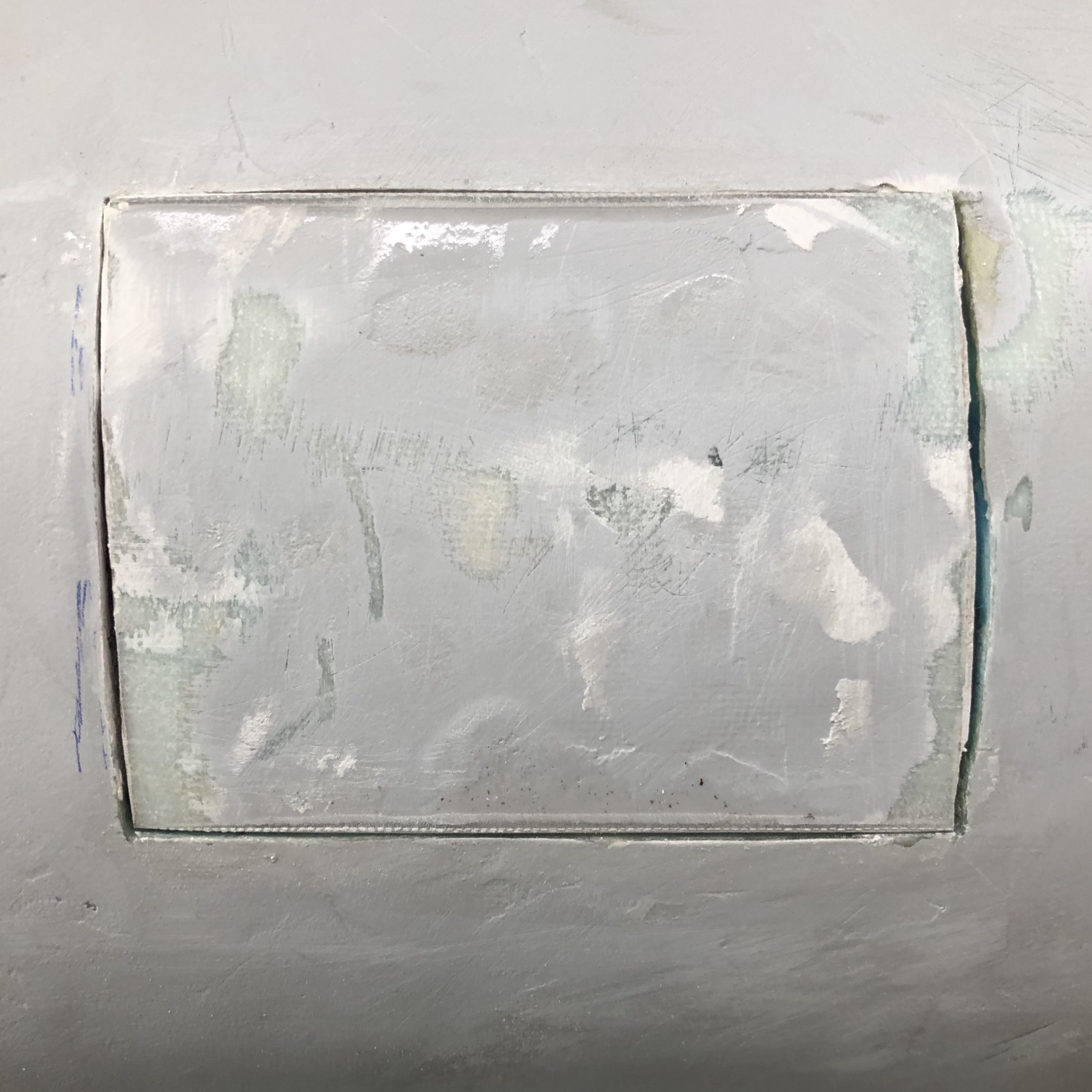

Endspachteln und schleifen...

das spachteln und schleifen ist wirklich die unangenehmste Arbeit....

Nicht jeder Füll- oder Spritzspachtel eignet sich für das Styrodurmaterial.

Da kann man schlimme Überraschungen erleben!

normalerweise, wenn eine Lage Glas auf dem Styrodur liegt, sozusagen eine Isolationsschicht bildet, passiert dann nichts, aber wenn die Isolationsschicht nur ein bisschen, durch das schleifen, aufgebrochen ist, kann man sein blaues Wunder erleben.

Hier ist nochmal alles gut gegangen.

Das Teil 1

Hier gibt es aber noch jede Menge Arbeit die "Mondkraterlandschaft" zu glätten...

d.h. spachteln-schleifen, spachteln-schleifen, spachteln-schleifen, spachteln-schleifen, spachteln-schleifen...

Dieses ewige schleifen... und man ist immer noch nicht zufrieden

Man kann machen, was man will, immer wieder treten so narbenarttige Untergründe beim schleifen hervor.

(18.Juli 2020)

Leider hat es nicht ganz geklappt mit dem "Bajonettverschluß" so wie ich mir das vorgestellt hatte. Trotz Trennlack sind beim auseinanderziehen die Haltenippel abgebrochen.

Ich gebe aber noch nicht auf, und werde die Haltenippel anders konstruieren.

Gesagt, getan. Ich habe als Haltebolzen Nägel verwendet.

mit Glasschnitzel vermischt und mit Epoxy eingeleimt.

Jetzt hält es und man kann die Spitze bequem abnehmen, um den Fallschirm zu montieren.

Nun beginnt ein neuer Bauabschnitt (24.07.2020): Die Montierung der Flügel. Vorher muß allerdings noch einmal kräftig gespachtelt und geschliffen werden.

Es wurde ein entsprechend langer Nut gefräst, indem der Flügel auf das innen liegende Konstruktionsrohr aufgeleimt wurde.

Jetzt sind alle vier Flügel eingeklebt:

Um scale zu bleiben, müssen die Finns 16mm dick werden und an den Rändern spitz zulaufen.

Ich werde das so machen, indem ich die 4mm Sperrholzflügel mit 6mm Styrodur beidseitig beklebe, an den Rändern spitz abschleife und dann mit Glasgewebe beziehe.

Endlich habe ich alle Flossen mit Glas belegt.

Überschüssiges Glas abgeschnitten und auf Profil geschliffen.

Die Sicken mache ich mit Polyesterspachtel.

Jetzt ist das Limmit an Schleifarbeiten erreicht! Man kann einfach nicht mehr...

Die Enden der Finnen habe ich ebenfalls abgeschrägt...

Da man ja aus Erfahrung weiß, dass die Enden der Flügel bei der Landung meisst in Mitleidenschaft gezogen werden, habe ich die Enden der Flügel nochmals mit einigen Schnipseln Glasfaser verstärkt.

Nach dem Schleifen... sehr hart geworden!

Die Strahlruder sind lediglich eine steckbare Atrappe und werden beim echten Start selbstverständlich abgenommen.

Das Gewicht beträgt beim Teil 1 (Heck) zimlich genau 3 Kg

Das Teil 2 (Spitze) wiegt 2,2 kg

Die Ruder sind steckbar...

fast fertig (07.08.2020)

Ein paar Kleinigkeiten sind noch fällig:

Wie die, ich nenne sie mal "Getriebeverkleidung", hinter der sich in Wahrheit die Ketten zur Ruder- und Getriebesteuerung verbergen.

Des weiteren habe ich mich endlich getraut das Abgasüberlaufrohr einzubauen.

Der Hybridantrieb erfordert ja beim betanken mit dem N2O-Gas ein Überlaufröhrchen, damit man weiß, dass der Tank voll ist und der Motor gezündet werden kann.

Normalerweise ragt das Überlaufröhrchen seitlich aus der Rakete. Da aber mein Modell genügend Platz im Innern hat, fand ich es scalemäßig einfach klasse, wenn das überschüssige Gas dort austritt, wo bei der A4 der Auspuff von der Turbopumpe ist.

Also am unteren Ende zwischen den Flügeln.

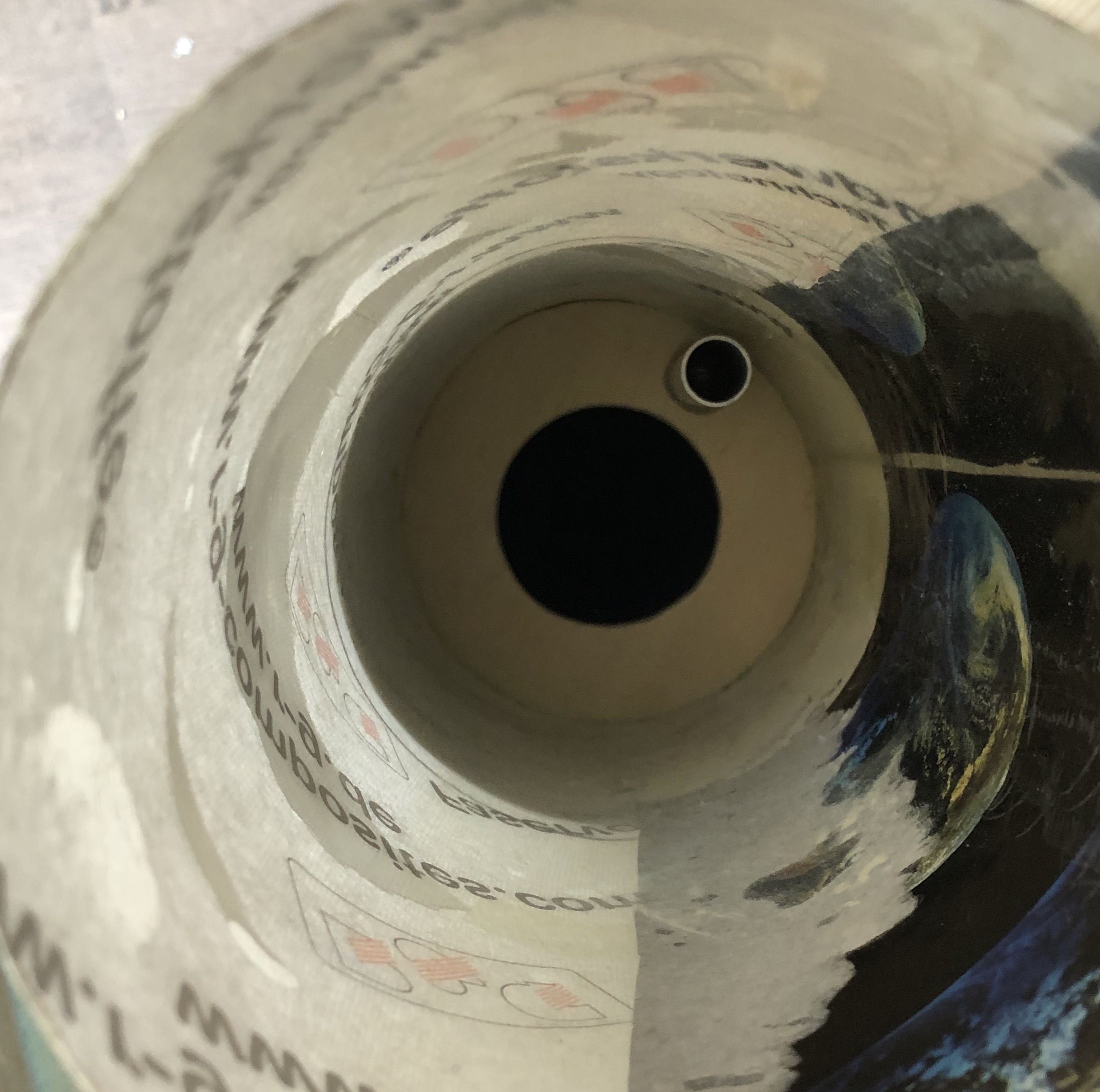

Aber hier erst mal ein Foto vom Ort, wo vom Motor das Überlaufröhrchen in den "Auspuff gesteckt wird.

und hier wo der Schlauch wieder herauskommt.

und hier der Auspuff:

Wenn hier das Gas (N2O) austritt, dann ist der Tank voll und es kann gezündet werden.

Jetzt ist der Bau der A4 fertig. (12. August 2020) Es bedarf noch die Fallschirmelektronik und die Lackierung.

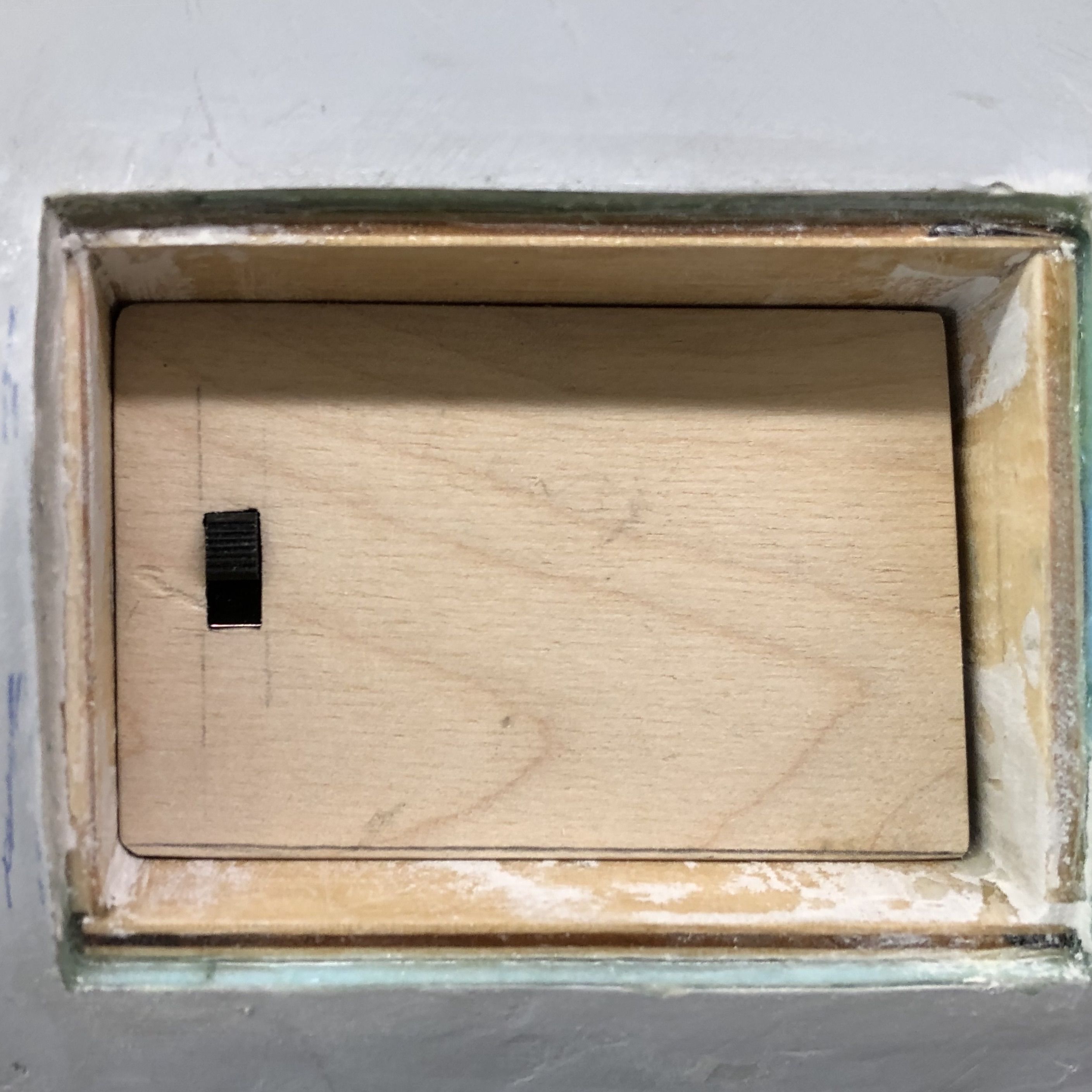

Endspurt, los geht es mit dem Bau der Elektronikbay.

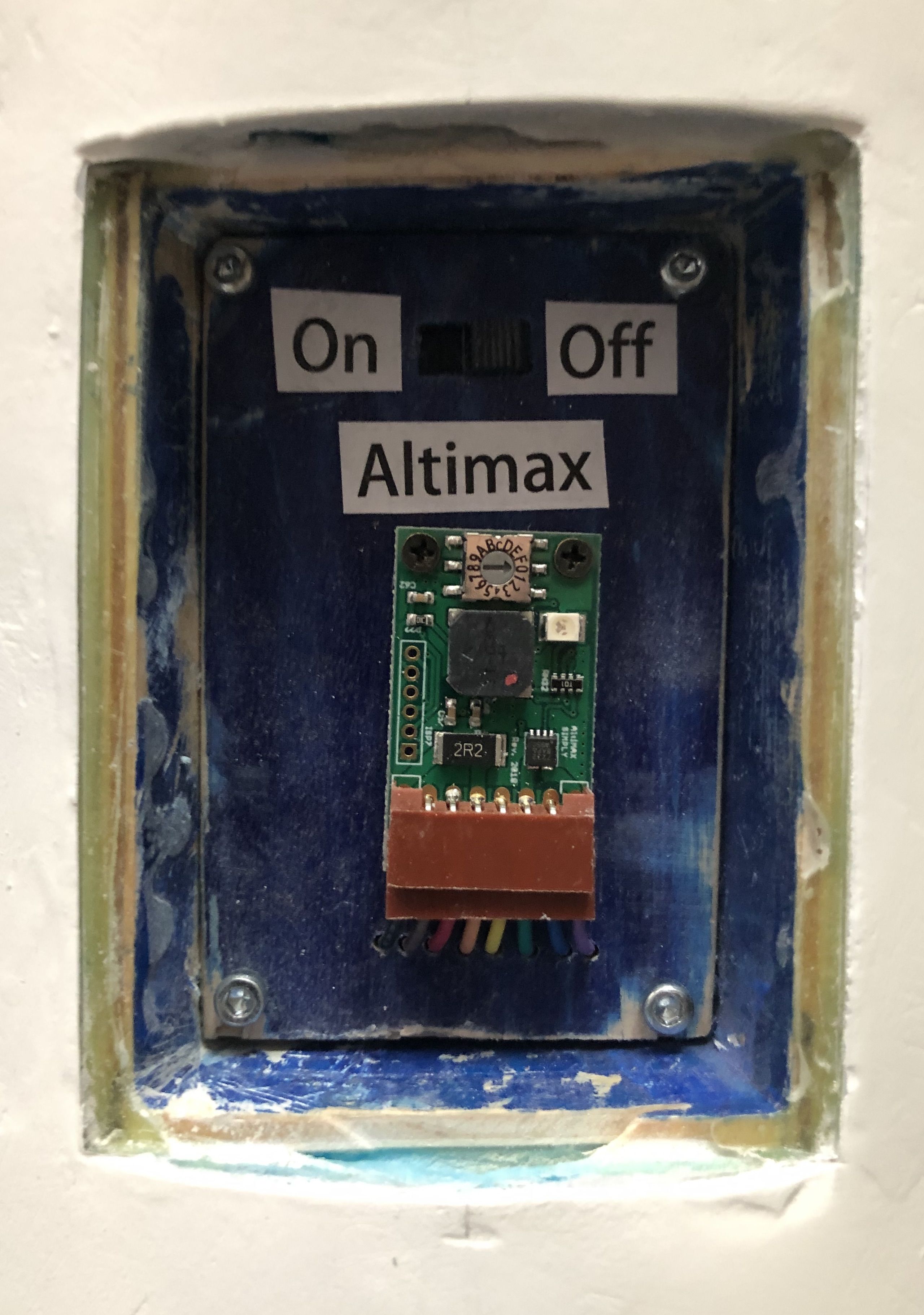

Ich habe ja durch die Sandwichbauweise viel Platz für allmögliche Elektronik, werde mich aber nur auf das Nötigste beschränken, wie Altimax Simply, Lipoakku und einen mechanischen Schalter.

eine Bucht von ca. 9 x 9 cm dürfte ausreichend genug sein.

Die Wände sind mit Holz verkleidet und dienen gleichzeitig als Auflage für den Deckel.

Ich verzichte diesmal auf einen magnetischen Schalter und habe mich für einen kompakten Schiebeschalter entschieden. Der Magswitch ist zwar elegant und modern hat aber den Nachteil, wenn die Rocket über einen längeren Zeitraum in der Ecke steht, wird der Akku ausgelutscht.

Bei einem mechanischen Schalter ist aus wirklich aus und der Akku behält seine Ladung.

Der Deckel soll noch einen Schieber bekommen welchen man per Hand auf und zu machen kann.

Also: Aufmachen, einschalten, zumachen, starten. Und das alles ohne Schrauben etc.

Ich hatte noch ein Rest Farbe übrig, da dachte ich innen soll auch ein bischen schön aussehen.

Die Klappe ist angepasst und man kann sie mit einem kleinen Stift oder Nagel bequem auf und zu machen.

Grundierung ist drauf.

Ein kleines Loch ist in dem Schieber, der die Klappe verschließt. Es dient als Belüftungsloch für den Luftdrucksensor des Altimax Höhenmesser und zum auf- und zumachen.

Inzwischen ist die Bergungselektronik eingebaut,

mit Beschriftung. Aber das ist so "Simply", da kann man nichts mehr falsch machen.

Höchstens vor dem Start vergessen einzuschalten.

Die Delayladung sitzt ja bekanntlich im Kuppler. Die vom Altimax kommenden Leitungen sind die beiden Messingröhrchen. Da werden die Drahtenden von der Zündladung eingesteckt.

Die Lackierungsarbeiten gehen voran...

Die größte Herausforderung ist noch das Lackieren bzw. das Abkleben für die klassische schwarz/weiß Farbgebung

Das typische Rollmuster der A4. Das Muster kann einem leicht in die Irre führen, wenn man entscheiden muss, wo welcher Flügel nun schwarz oder weiß lackiert werden soll.

Aber nach ein paar Tagen ist es geschafft.

Die A4 ist fertig (26.August 2020)

Es folgen noch die Aufkleber...

Das Bild von Frau Luna

Hier der Druckpunkt und Schwerpunkt der Rakete.

Wie bei den Drohnen muss auf jedem Fluggerät der Besitzer erkennbar sein.

und eine Transporthülle musste noch schnell aus übrig gebliebenen Stoffresten genäht werden.

Morgen am 04. September 2020 fahren wir zum Solaris- Raketenflugtag nach Manching, wo die A4 das erste Mal auf einem Hybridmotor (J-272 / 1066 Ns) abheben wird.

Nach meiner Schätzung wird sie ca. 400m hoch kommen.

Großes Daumendrücken.

______________________________________________________________________________________________________

05. September 2020

Es war ein super gerader Flug voll mit Power und phänomenaler Flamme auf 597m (Altimaxauswertung)

Den Film gibt es hier:

youtu.be/oKHt5Ip_MrQ

So einen sauberen geraden Flug hatte ich bei meinen vielen Modellen selten erlebt. Die Hybridflamme war ewig lange zu sehen. Einmalig! Ich, und alle meine Raketenmodellfreunde waren begeistert.

Leider blieb das Modell bei der Landung nicht verschont, ein paar Blessuren gibt es eben immer

Zwei Flügel sind beim schrägen Aufsetzen gebrochen. Das werden einige Stunden an Reparaturen.

Das obereTeil hat auch eine Delle abbekommen. Es ist in der Luft oder bei der Landung wahrscheinlich mit dem Heck zusammengestoßen.

Nicht lange Nachdenken, sondern reparieren!

Als erstes will ich die Flossen wieder stabil machen.

Die Bruchkante mit dem Dremelfräser freigelegt, geschient und dann mit Epoxy und Glasschnitzel die Bruchkante verfüllt.

großzügig mit Spachtelmasse versehen...Schleifen, schleifen...

die A4-Hybrid ist jetzt (25.09.2020) wieder repariert und bereit für ein neues Abenteuer.

Ein paar Änderungen/Verbesserungen habe ich dabei vorgenommen.

z. B. ist der obere Spannt am Ende des Motors, er war ja durch die etwas reichlich bemessene Ausstoßladung regelrecht zerschossen, neu aus 10mm Buchensperrholz mit vier dahinter geklebten Holzauflagen gemacht worden.

Das Alurohr zur Aufnahme der Delayladung ist besser und auch seitlich verklebt. Das müsste viel besser die Ausstoßladungskräfte aufnehmen.

Bei der Spitze habe ich mich von der Idee der Bajonettverbindung verabschiedet und die Spitze fest eingeklebt.

Vorher habe ich ein doppeltes Drahtseil mit der Schrauböse verbunden, so dass ich mit meinem Arm bequem den Fallschirmschäkel in das Drahtseil einklinken und verschrauben kann.

Ich hoffe, dass ich da nie mehr an die Gewichte bzw. Schrauböse was montieren muss, denn da kommt man nun nicht mehr ran.

Vielleicht versuche ich dann beim nächsten Flug auch einen größeren Fallschirm einzubauen...